2100吨斗齿锻造设备模锻成型油压机

锻造斗齿利用锻压机械对特殊金属坯料施加压力,在高温下挤压成型,细化锻件中的晶料,使其产生塑性变形以获得具有一定机械性能,金属经过锻造加工后能改善其组织结构,可以保证锻造斗齿具有良好的力学性能、更耐磨,使用寿命更长。

2100吨四柱油压机锻造铲车/挖机斗齿工艺过程分为三步骤:

1、下料工序,采用精密下料,且该坯料的长度下料公差为±0.5mm。

2、加热工序,采用中频感应加热,加热温度为1多0℃,使工件表面迅速加热,减少氧化皮形成。

3、镦粗工序,坯料镦粗去除周围氧化皮,并用气吹去除上下面氧化皮,提高锻件表面质量和提高模具寿命,并保持镦粗时坯料长度与直径之比小于2.5。

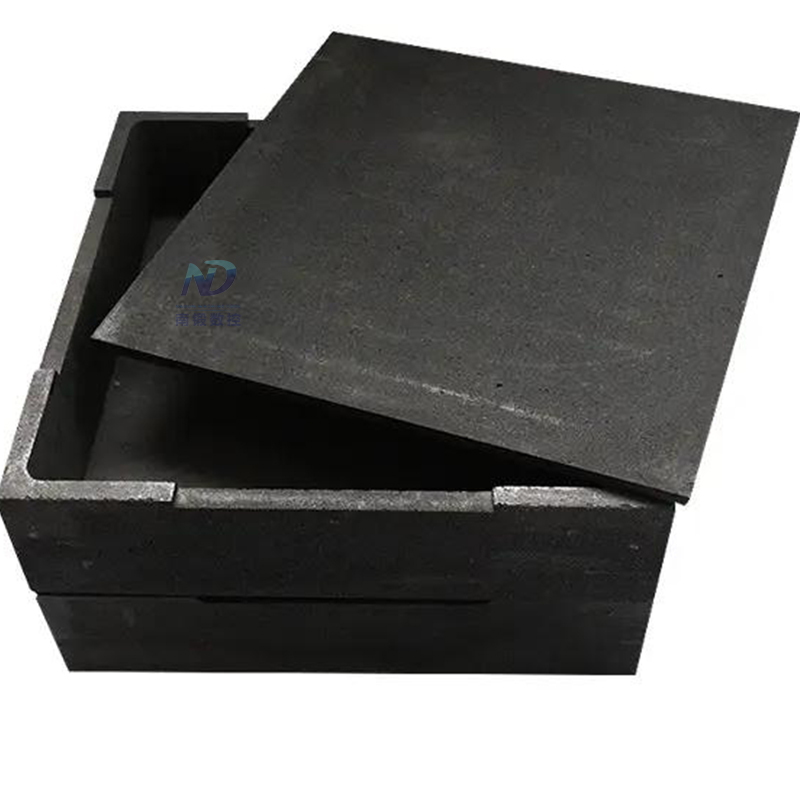

闭式复合挤压工序中,上模随油压机滑块向下运动,压紧毛坯,至金属充满整个型腔,斗齿毛坯在模内由上模向下复合挤压成型,多00吨四柱油压机滑块回程,顶出成型挤压件,整个挤压成型工序结束。

2100吨斗齿锻造设备模锻成型油压机设计特点:

1、液压系统有多级超载保护、油温报警、油位报警保护等自动保护装置,电器系统采用成熟的PLC控制,能够确保设备及操作者的安全。

2、压下工作缸均采用大流量充液阀与副油箱同时供液,能够实现快速充油、补油、提升时的回油,有效地节省了短找辅助时间,提高了锻造效率。

3、设备安装有可靠的冷却循环系统,能够稳定地控制温升,保证系统安全可靠的运行。

4、滑块行程一定,每一模锻工步只需一次行程完成。金属变形在滑块一次行程中完成,坯料内外层几乎同时发生变形,因此变形深透而均匀,锻件各处的力学性能基本一致,流线分布也较均匀,有利于提高锻件的内部质量。同时也由于行程固定,因此不适合拔长河滚压等制坯工步,而只能完成断面变化不大的制坯操作;

5、使用1000吨四柱式热锻油压机进行整体锻造,并经正火处理和清除氧化皮;成品的晶粒度不低于5级;锻件无过烧、裂缝缺陷;精度高,效率快。

大型挖局机斗齿属于重要易耗部件,类似于人的牙齿,由齿座和齿尖组成,齿尖在日常加工生产中更容易损坏,其制造工艺分为沙铸造、锻造、精密铸造。在热锻造过程中需要使用较大吨位的压力机、模具配合完成锻造加工生产。滕州南锻设计制造的2100吨四柱油压机用于热锻压成型加工,客户就是加工这种挖掘机斗齿的。目前设备正常使用中,加工效率高、节能环保、无故障客户满意度高。采购热锻造成型油压机设备,详情咨询:(可加)。

在线咨询

在线咨询